Detrás de las imponentes estructuras que vemos, como rascacielos y puentes, se esconde la crucial labor de la cimentación, una batalla silenciosa contra la inestabilidad del suelo. Los pilotes de cimentación son los héroes ocultos en este proceso. Cuando los suelos son débiles, inestables o las cargas son masivas, un error en esta fase puede llevar a fallos catastróficos, asentamientos inesperados y sobrecostos, lo que genera una gran preocupación para ingenieros y arquitectos. La estabilidad y tranquilidad de cualquier construcción dependen directamente de una base sólida, evitando problemas como grietas o desequilibrios estructurales a largo plazo.

Esta guía está pensada para profesionales y estudiantes del sector, incluyendo ingenieros, arquitectos, directores de obra y promotores. Su objetivo es simplificar el complejo mundo de los pilotes, ofreciendo una visión clara y profunda sobre su diseño, tipos, proceso constructivo, los factores críticos para su éxito y las soluciones avanzadas para los desafíos geotécnicos. Queremos que al finalizar la lectura, te sientas completamente preparado y con el conocimiento necesario para afrontar cualquier reto de cimentación en tus proyectos.

¿Por Qué Pilotes para mi Cimentación y No Otra Solución?

La tierra bajo nuestros pies es una caja de sorpresas. A veces, es una roca firme, un soporte inquebrantable para cualquier estructura que se le imponga. Otras, es una maraña de arcillas blandas, arenas sueltas o, peor aún, un manto de turba saturado de agua. Es en estos escenarios donde la intuición nos grita: “Aquí hay un problema”. Y es aquí donde la elección de la cimentación se convierte en una decisión crítica, capaz de definir el destino de un proyecto.

El Dolor: Suelos Problemáticos y Cargas Exigentes

Pensemos en el arquitecto que sueña con un rascacielos que arañe las nubes, o el ingeniero que diseña un puente para cruzar un estuario fangoso. Estas visiones, por más ambiciosas que sean, se topan con la realidad del subsuelo. Los suelos blandos o compresibles, con su tendencia a deformarse bajo peso, son como arenas movedizas para las cimentaciones superficiales tradicionales. Un nivel freático alto, donde el agua inunda las capas superiores, puede reducir drásticamente la capacidad de carga del suelo, convirtiendo un terreno supuestamente firme en un desafío logístico y técnico. Las cargas colosales de una torre de decenas de pisos, o las vibraciones constantes de un tren sobre un viaducto, exigen un apoyo que vaya más allá de lo superficial, un anclaje que desafíe la lógica del hundimiento. Y ni hablar de las zonas sísmicas, donde la tierra baila y las estructuras deben resistir fuerzas laterales descomunales, no solo el peso hacia abajo. El dolor de cabeza de un ingeniero surge cuando el suelo no es amigo de sus diseños, amenazando la integridad de su obra.

¿Qué Hacen los Pilotes? La Solución a la Inestabilidad

Aquí es donde entran en juego los pilotes, cual héroes silenciosos. No son solo “palos metidos en la tierra”. Son elementos estructurales esbeltos diseñados para transferir las cargas de una edificación a estratos de suelo más profundos y competentes, o para generar resistencia por la fricción a lo largo de su fuste.

El miedo a los asentamientos es una preocupación constante. Imaginen un edificio que se inclina o sus cimientos se agrietan debido a un soporte inadecuado; una pesadilla para cualquier propietario o constructor. Los pilotes mitigan este riesgo, proporcionando un apoyo robusto que distribuye las cargas de manera uniforme y minimiza las deformaciones. Son la artillería pesada cuando la cimentación superficial no es suficiente. Las ventajas son claras: permiten construir en terrenos que de otro modo serían imposibles, ofrecen una alta capacidad de carga en espacios reducidos y resisten eficazmente las fuerzas laterales y de levantamiento, esenciales en zonas sísmicas o con grandes cargas de viento. En esencia, son la garantía de que lo que se levanta, se mantendrá en pie, sin sobresaltos ni sorpresas desagradables a lo largo del tiempo.

El Estudio de Suelos: Tu Primera Inversión Inteligente

Si los pilotes son los héroes, el estudio de suelos (o estudio geotécnico) es el mapa del tesoro que nos permite encontrarlos. No se puede enfatizar lo suficiente la importancia de esta fase. Intentar diseñar una cimentación sin un estudio geotécnico adecuado es como construir una casa a ciegas: se puede hacer, pero el riesgo de que se caiga es enorme y el costo de una falla es incalculable.

Un buen estudio de suelos nos revela la estratigrafía (las capas del subsuelo, como un corte geológico), las propiedades mecánicas de cada capa (resistencia, compresibilidad, densidad) y la presencia del nivel freático. Esta información es la base para tomar decisiones informadas sobre el tipo, longitud, diámetro y disposición de los pilotes. Es la brújula que nos guía, previniendo errores costosos y salvando innumerables dolores de cabeza en el futuro. Quien invierte en un estudio de suelos detallado, invierte en tranquilidad y en la certeza de que su proyecto está asentado sobre bases sólidas. Recuerde: el suelo no miente, pero hay que saber preguntarle.

Tipos de Pilotes de Cimentación: ¿Cuál es el Ideal para Tu Proyecto?

La diversidad de los pilotes puede ser abrumadora al principio. Es como entrar a una ferretería gigante y no saber qué tipo de tornillo usar. Pero cada tipo de pilote ha sido desarrollado para solucionar un problema específico del subsuelo o de la obra, lo que nos lleva al dolor de la elección incorrecta. Entender sus diferencias es clave para optimizar recursos y asegurar el éxito, evitando sorpresas desagradables durante la construcción.

Pilotes Según su Material: Fortaleza y Flexibilidad

El material del que están hechos los pilotes es una de las primeras grandes decisiones que un ingeniero debe tomar, directamente influenciada por las cargas, el entorno y la agresividad del suelo.

Pilotes de Hormigón (Concreto)

Los Reyes de la Construcción Son, sin duda, los más utilizados en todo el mundo debido a su versatilidad, resistencia y economía en la mayoría de los casos.

Prefabricados

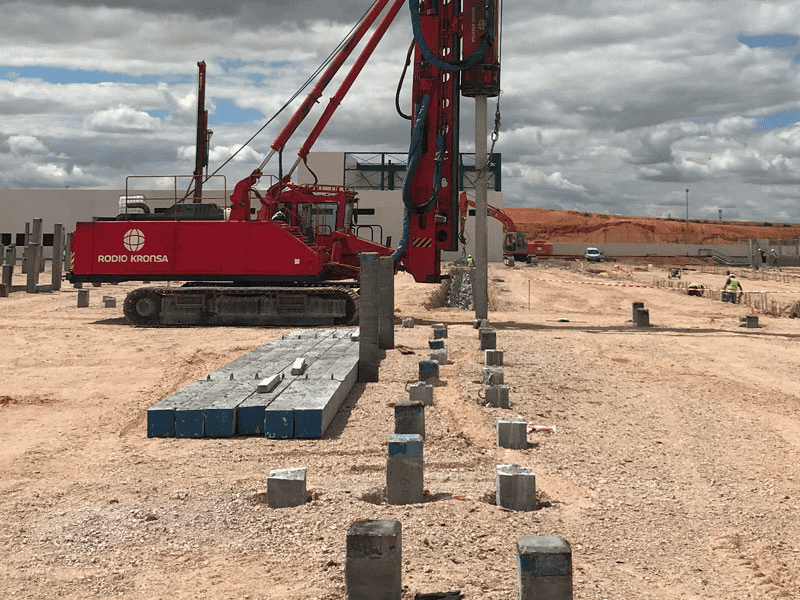

Piensen en ellos como piezas de LEGO gigantes. Se fabrican en un entorno controlado (una planta), lo que garantiza una calidad uniforme y un control riguroso de sus propiedades. Luego, se transportan a la obra y se “hincan” en el terreno utilizando potentes martillos (diésel, hidráulicos o de vapor) o vibradores. Su gran ventaja es la rapidez de instalación una vez que llegan al sitio y la calidad asegurada al no depender de las condiciones in situ. Sin embargo, su proceso de hincado puede generar ruido y vibraciones considerables, un dolor de cabeza para construcciones cercanas o zonas urbanas densamente pobladas. Además, su longitud está limitada por las capacidades de transporte y los equipos de hincado. El riesgo de daños durante el transporte o el hincado también debe gestionarse.

Vaciados In Situ (Perforados)

La Opción Adaptable y Silenciosa: Estos son moldeados directamente en el sitio de la obra. El proceso comienza con la perforación de un agujero en el suelo (a menudo utilizando lodos bentoníticos o polímeros para estabilizar las paredes de la excavación y evitar colapsos). Una vez perforado, se coloca una jaula de acero de refuerzo y, finalmente, se vierte el hormigón. Su gran virtud es la adaptabilidad a las condiciones cambiantes del suelo, ya que el diámetro y la longitud pueden ajustarse en tiempo real. Generan menos ruido y vibraciones, lo que los hace ideales en entornos urbanos densos o cerca de estructuras sensibles. La desventaja radica en la necesidad de un control de calidad riguroso en obra para asegurar un correcto hormigonado sin inclusiones o segregaciones.

Pilotes de Acero

Cuando la Carga es Extrema o el Espacio es Reducido Los perfiles H, tubos o cajones de acero se hincan o se barrenan en el suelo. Son excelentes para transmitir cargas muy altas en secciones relativamente pequeñas y pueden penetrar suelos muy duros o incluso rocas con mayor facilidad que los de hormigón. Su instalación suele ser muy rápida. Son ideales para estructuras ligeras sobre suelos de muy baja capacidad portante o para cimentaciones temporales. Su principal limitación puede ser el costo más elevado del material y la necesidad de protegerlos contra la corrosión en ciertos ambientes agresivos (suelos ácidos o con alto nivel freático).

Pilotes de Madera

Una Opción con Historia y nicho Específico Históricamente, los pilotes de madera han sido utilizados en terrenos blandos y para cargas ligeras, especialmente en zonas donde la madera es abundante y económica, o en entornos completamente sumergidos donde la ausencia de oxígeno previene la putrefacción. Se construyen con madera tratada para evitar problemas de deterioro por la humedad y brindar estabilidad al terreno. Sin embargo, su uso está menos extendido hoy en día debido a las limitaciones de resistencia y durabilidad en comparación con otros tipos de pilotes, su susceptibilidad a la pudrición si están expuestos a ciclos de humedad y sequedad, y el riesgo de ataque por organismos marinos en ambientes salinos. Son adecuados para estructuras temporales o muy ligeras en condiciones específicas.

Micropilotes

La Solución Precisa para Espacios Confinados o Recalces Como su nombre lo indica, los micropilotes son pequeños, con diámetros que van desde los 70 hasta los 300 mm. Se perforan y luego se inyecta lechada de cemento o mortero a presión para fijarlos al terreno. Su gran fortaleza es su capacidad para ser instalados en espacios extremadamente confinados, donde la maquinaria grande no puede operar, o para recalces de cimentaciones existentes sin afectar la estructura adyacente. Son la solución quirúrgica de la cimentación, perfectos para reforzar estructuras antiguas o solucionar problemas de asentamiento localizados. Usualmente construidos con acero y lechada inyectada, son altamente versátiles.

Pilotes Según su Mecanismo de Transferencia de Carga: Aprovechando el Suelo

La forma en que un pilote soporta la carga es fundamental para su diseño y elección. No es lo mismo apoyarse en un punto firme que distribuirse a lo largo de un trayecto.

Pilotes de Punta (o Apoyo)

El Empuje sobre lo Sólido: Estos pilotes obtienen la mayor parte de su capacidad de carga del rozamiento lateral entre la superficie del pilote (su fuste) y el suelo circundante. Son ideales cuando no se encuentra un estrato rocoso o muy denso a una profundidad económica. Es como si el suelo “abrazara” el pilote y no lo dejara hundirse. Piensen en un dedo empujado en gelatina; la fricción alrededor del dedo es lo que lo soporta. La punta del pilote puede ser de acero o de hormigón armado, diseñada para transmitir las cargas a capas más resistentes del suelo.

Pilotes de Fricción (o Flotantes)

El Abrazo del Suelo: Estos pilotes obtienen la mayor parte de su capacidad de carga del rozamiento lateral entre la superficie del pilote (su fuste) y el suelo circundante. Son ideales cuando no se encuentra un estrato rocoso o muy denso a una profundidad económica. Es como si el suelo “abrazara” el pilote y no lo dejara hundirse. Piensen en un dedo empujado en gelatina; la fricción alrededor del dedo es lo que lo soporta. El fuste del pilote se puede construir en acero o en hormigón armado, y su diámetro varía en función de las cargas esperadas y las propiedades del suelo, permitiendo una distribución de carga más uniforme.

Pilotes Mixtos (o Combinados de Punta y Fricción)

La Estrategia Completa: En la práctica, la mayoría de los pilotes obtienen capacidad tanto por fricción como por punta, siendo una combinación de ambos mecanismos, aunque uno suele predominar. El diseño debe considerar ambos aportes. Los pilotes combinados aprovechan ambas resistencias: la parte inferior se diseña para soportar cargas de compresión en contacto con suelo resistente, mientras que la parte superior aprovecha la resistencia a la fricción en el suelo de menor capacidad portante. Esto maximiza la capacidad portante total en suelos con características variables a diferentes profundidades.

Equipos de Perforación: La Maquinaria Detrás del Proceso

El tipo de maquinaria utilizada para la perforación es tan diversa como los pilotes mismos, y su elección depende del tipo de pilote, las características del terreno, el espacio disponible y el presupuesto.

Pilotes Tipo Manual

Aunque suene a historia, estos pilotes manuales aún se usan en proyectos de pequeña escala, en zonas de difícil acceso o en suelos muy blandos. En su procedimiento, se utiliza un trípode, y una broca con tubería que se instala y se hace girar manualmente (con la fuerza de dos personas usando llaves de tubo). Se pueden realizar perforaciones con diámetros de 0.30 m, 0.40 m y hasta 0.50 m, con una profundidad máxima de hasta 25 metros lineales, dependiendo del tipo de suelo. Son la solución de bajo costo y baja tecnología, pero con limitaciones de tiempo y precisión.

Micropiloteadoras

Estas máquinas son la mejor opción para proyectos que no cuentan con suficiente espacio (como en el centro de ciudades o en interiores de edificios existentes) o terrenos que no soportan el peso de una máquina más pesada. Son compactas, ligeras y muy rápidas. Sus especificaciones de perforación varían en diámetros desde 0.07 m hasta 0.50 m, con una capacidad de perforación de hasta 30 metros lineales. Su potencia y versatilidad las hacen ideales para recalces y refuerzos.

Piloteadora de Tornillo Continuo (CFA – Continuous Flight Auger)

Este tipo de piloteadora utiliza una barrena helicoidal continua que penetra en el suelo sin extraerlo hasta alcanzar la profundidad deseada. Una vez lograda, mientras se retira la barrena, se bombea hormigón a través de su eje hueco, llenando el hueco desde el fondo hacia arriba. Esto asegura una columna de hormigón continua y sin interrupciones. Alcanzan profundidades de hasta 25 metros lineales con diámetros de hasta 600 mm. Su principal ventaja es la velocidad, el bajo nivel de ruido y la minimización de residuos de perforación. Este método es utilizado en suelos cohesivos y cohesionados, donde es necesario evitar el desprendimiento de suelo durante la excavación.

Piloteadora Tipo Hélice (Rotary Drilling Rig con Casing Oscillator)

Diseñada para trabajos de pilotaje con hélice continua dentro de una camisa de acero. Tanto la hélice como la camisa tienen rotarias independientes, lo que permite que el suelo sea extraído continuamente de forma eficiente. Esto es crucial en suelos inestables o con presencia de agua, ya que la camisa estabiliza la perforación. Se caracterizan por poder excavar hasta una profundidad de 50 metros lineales con un diámetro máximo de 1500 mm, ideal para pilotes de gran diámetro y profundidad.

Piloteadora Tipo Kelly (Rotary Drilling Rig con Kelly Bar)

Esta máquina perforadora es una de las más versátiles. Inicia la perforación utilizando una broca reforzada acoplada a una barra Kelly telescópica. La broca taladra el suelo para llegar hasta la profundidad estimada. La carcasa (si es necesaria) se introduce para estabilizar la perforación. El material excavado se retira periódicamente. La profundidad de excavación es de hasta 50 metros con un diámetro máximo de 1200 mm. Su adaptabilidad a diferentes tipos de suelos y la posibilidad de cambiar rápidamente la herramienta de perforación la hacen muy popular.

Diseño y Cálculo de Pilotes

El diseño de pilotes no es un arte, es una ciencia, y muy rigurosa. Aquí es donde los números hablan y donde el más mínimo error puede significar un desastre. Muchos ingenieros sienten un nudo en el estómago ante la complejidad de los cálculos, temiendo tanto el sobredimensionamiento (que eleva los costos de forma innecesaria y quema presupuestos) como el subdimensionamiento (que compromete la seguridad y puede llevar al fallo). El objetivo es encontrar el equilibrio perfecto, ese punto óptimo donde la seguridad se encuentra con la eficiencia económica y la tranquilidad del constructor.

La Base del Diseño: Cargas, Suelo y Normativa

Antes de siquiera pensar en una fórmula, el ingeniero debe entender el “qué” y el “dónde”:

Análisis de Cargas

Es la partida de nacimiento de cualquier diseño. Se deben conocer con precisión las cargas axiales (peso del edificio), laterales (viento, sismo, empuje de tierra) y momentos (fuerzas de rotación) que la estructura transmitirá a la cimentación. Esta información proviene del diseño estructural de la edificación y debe ser lo más precisa posible.

Parámetros Geotécnicos

Aquí volvemos al estudio de suelos. Las propiedades mecánicas del suelo —su resistencia, compresibilidad, densidad, nivel freático— son las variables cruciales en las ecuaciones. Son los datos que alimentan el cerebro del diseño. Una lectura errónea o incompleta de estos datos puede llevar a un diseño fallido, por lo que la calidad del estudio de suelos es primordial.

Normativas y Códigos de Diseño

Cada país y región tiene sus propias reglas del juego, y estas son las leyes inquebrantables del diseño seguro. Por ejemplo:

- Eurocódigo 7 (Diseño Geotécnico): Un estándar internacional que establece los principios para un diseño geotécnico seguro y económico, con un enfoque en los estados límite.

- Códigos de Concreto Reforzado (como los del ACI – American Concrete Institute): Regulan el diseño estructural del pilote en sí, asegurando que el hormigón y el acero puedan soportar las fuerzas internas sin fallar.

- Normativas Sísmicas Locales: En regiones de alta sismicidad, como gran parte de Latinoamérica, las normas sísmicas (ej., la NSR-10 en Colombia) son fundamentales para el diseño de pilotes, garantizando que la cimentación resista los movimientos telúricos. Conocer y aplicar estas normativas no es opcional; es una obligación que garantiza la seguridad pública, el cumplimiento legal y la durabilidad de la estructura.

Determinando la Capacidad de Carga: ¿Cuánto Soporta un Pilote?

Esta es la pregunta del millón. ¿Cuál es la carga máxima que un pilote puede soportar sin fallar? Los ingenieros emplean una combinación de métodos teóricos y empíricos. Para el cálculo y la capacidad portante de los pilotes, se deben tener en cuenta diferentes factores que afectan la capacidad portante de los pilotes, así como utilizar los métodos adecuados para determinar esta capacidad.

Factores que afectan la capacidad portante de los pilotes

Resistencia del suelo

Es fundamental conocer la resistencia del suelo en el que se insertarán los pilotes, ya que esto influirá directamente en su capacidad de carga. Esto incluye la cohesión del suelo, el ángulo de fricción interna y la resistencia a la compresión no confinada.

Fricción lateral

La fricción entre el fuste del pilote y el suelo circundante es un componente crucial que contribuye significativamente a la capacidad portante del pilote, especialmente en suelos de baja resistencia en superficie.

Otros factores geotécnicos

Características como la estratificación del suelo, la presencia de lentes de arena o arcilla, la densidad relativa, la rigidez y el comportamiento compresible del terreno pueden influir en cómo el pilote interactúa con el suelo.

Cargas aplicadas

Las cargas (tanto axiales como laterales y momentos) que se transmitirán sobre la estructura son el punto de partida del diseño y determinarán la capacidad que debe tener cada pilote individualmente y el grupo de pilotes.

Métodos de cálculo para determinar la capacidad portante de los pilotes

Método Analítico

Se basa en modelos matemáticos y ecuaciones derivados de la mecánica de suelos y de la experiencia empírica para calcular la capacidad portante de los pilotes. Incluye métodos como los de Meyerhof, Terzaghi, Tomlinson, y los métodos Alfa, Beta y Lambda para la fricción lateral. Estos métodos requieren una buena caracterización del suelo a través de ensayos de laboratorio y de campo.

Método Empírico

Se basa en la experiencia y en datos recopilados de proyectos previos y, crucialmente, en correlaciones con resultados de pruebas de campo (como el Ensayo de Penetración Estándar – SPT, o el Ensayo de Penetración de Cono – CPT). Estos métodos son muy populares por su sencillez y su base en la experiencia real del suelo, aunque su aplicación óptima depende de la calibración local.

Método Numérico

Utiliza modelos computacionales avanzados y simulaciones (como el Método de Elementos Finitos – MEF o el Método de Diferencias Finitas – MDF) para calcular la capacidad portante de los pilotes y su interacción con el suelo. Permiten un análisis más detallado de la respuesta suelo-estructura, especialmente en condiciones complejas o cargas dinámicas, pero requieren software especializado y una mayor experiencia en modelado.

Capacidad de Carga Última vs. Admisible

La capacidad última es la carga teórica que causaría el fallo. Pero en ingeniería, siempre trabajamos con un margen de seguridad. La capacidad admisible es la carga máxima segura que el pilote puede soportar, obtenida al dividir la capacidad última por un factor de seguridad. Estos factores, que suelen estar entre 2 y 3 (o incluso más, dependiendo de la incertidumbre del suelo), son nuestro colchón contra las incertidumbres del suelo y la carga, garantizando un margen de error.

Resistencia Estructural del Pilote

Además de la resistencia del suelo, el pilote debe ser capaz de soportar la carga por sí mismo. Esto implica diseñar la sección de hormigón y la cantidad de acero de refuerzo para que no falle por aplastamiento, cortante o pandeo, incluso bajo las condiciones más desfavorables.

El Dolor del Asentamiento: ¿Cómo Prevenirlo?

Aunque un pilote soporte la carga, podría hundirse demasiado. Los asentamientos excesivos o diferenciales (cuando una parte de la estructura se hunde más que otra) son una causa común de grietas, daños estéticos y, en casos graves, fallos estructurales. Es un dolor silencioso que puede manifestarse años después de la construcción, minando la confianza en la obra.

El cálculo de asentamientos es tan crítico como el de la capacidad portante. Implica predecir cuánto se deformará el suelo y el pilote bajo la carga. Se utilizan modelos elásticos y cálculos de consolidación para estimar estos movimientos a lo largo del tiempo. El diseño no solo busca la capacidad de carga, sino que también limita los asentamientos a valores tolerables para la estructura, evitando sorpresas desagradables a largo plazo.

Diseño de Grupos de Pilotes y Cabezales: La Interacción Crucial

Rara vez una estructura se apoya sobre un único pilote. Lo común es usar grupos de pilotes conectados por un cabezal. Pero aquí hay una trampa: la capacidad de un grupo de pilotes no es simplemente la suma de las capacidades individuales. Existe un “efecto de grupo” donde la eficiencia de cada pilote puede reducirse debido a la superposición de bulbos de presión en el suelo. Este fenómeno requiere un ajuste en el cálculo de la capacidad del grupo.

El diseño del cabezal es igualmente vital. Esta losa o viga de hormigón armado distribuye la carga de la columna o muro a los pilotes, y su diseño requiere un cálculo estructural riguroso para asegurar que transmita las fuerzas de manera uniforme y sin fallar por flexión, cortante o punzonamiento. La conexión entre el pilote y el cabezal es un punto crítico que no debe subestimarse.

Proceso Constructivo y Control de Calidad: Evitando Fallos en Obra

El diseño es la partitura, pero la construcción es la orquesta. Y como en cualquier orquesta, si un instrumento desafina, la melodía se arruina. El dolor de muchos ingenieros y constructores radica en la ejecución: ¿cómo asegurarse de que lo que se ha calculado meticulosamente en la oficina se construya correctamente en el terreno, donde el barro, la maquinaria pesada, la mano de obra y los imprevistos entran en juego? Una buena supervisión es el pilar de la tranquilidad.

Etapas de Ejecución: Del Papel al Terreno

Cada tipo de pilote tiene sus peculiaridades, pero compartimos una mirada general a las etapas clave del proceso constructivo, donde cada detalle cuenta:

Replanteo y Perforación (para Pilotes In Situ)

La precisión es primordial desde el primer momento. El replanteo topográfico define la ubicación exacta de cada pilote en el terreno, marcando el centro donde se ubicará la máquina perforadora. Luego, la maquinaria de perforación (taladros, barrenas, según el tipo de piloteadora elegida) excava el orificio. Es un ballet de maquinaria pesada, donde el operador debe “sentir” el suelo bajo sus pies a través de la máquina. En muchos casos, debido a la inestabilidad de las paredes de la perforación (por presencia de nivel freático, suelos arenosos sueltos o arcillas blandas), se aconseja el uso de polímeros estabilizadores como la bentonita para mantener la excavación abierta hasta el hormigonado.

Qué es la Bentonita y su Uso en la Ingeniería Civil

La bentonita (generalmente sódicas o cálcicas activadas) es una arcilla coloidal que, al mezclarse con agua, forma una suspensión tixotrópica. Esto significa que es fluida bajo agitación (bombeo) pero se gelifica en reposo, creando una “piel” que estabiliza las paredes de la perforación y evita su colapso. Su uso se extiende a cementar grietas, proteger tuberías, prevenir hundimientos, impermeabilizar barreras en el suelo y, crucialmente, sostener el terreno de los pozos perforados para pilotes. Es un salvavidas cuando el subsuelo se pone difícil.

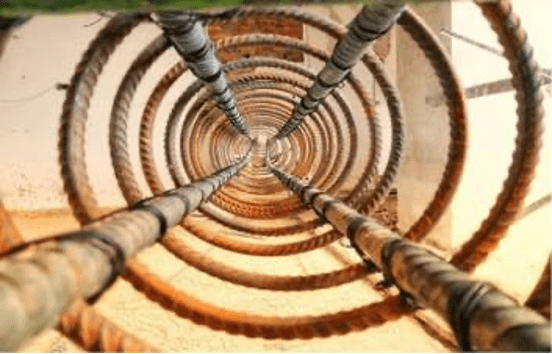

Realización de las Canastillas o Armadura del Pilote

Las canastillas, o armaduras, son los esqueletos de acero de los pilotes. Se fabrican con barras de acero corrugado, de alta resistencia, dispuestas de forma circular (como una “canasta”) y unidas con estribos en forma de espiral. Por lo general, se arman en el mismo lugar del proyecto para facilitar el transporte y ajuste de dimensiones, aunque algunas empresas de pilotaje cuentan con equipos especializados para prefabricarlas.

Ventajas de las Canastillas o Armaduras en el Proceso Constructivo de Pilotes

Son esenciales para la construcción de pilotes “in situ” y brindan ventajas cruciales:

- Garantizan la Concentricidad y Forma: Mantienen el diámetro y la alineación del pilote dentro de la perforación.

- Estabilidad y Rigidez: Una vez armada adecuadamente según los planos, la canastilla brinda la rigidez necesaria para su manejo e introducción.

- Distribución Óptima del Acero: Asegura que el acero de refuerzo se posicione uniformemente a lo largo del pilote, como lo exige el diseño estructural.

- Optimización de Costos y Tiempos: Aunque implican un costo de material, su eficiencia en la ejecución y la garantía de calidad pueden evitar retrabajos y retrasos costosos.

Consejo para Cargas Axiales

Para pilotes sometidos principalmente a cargas axiales, es fundamental que las canastillas cuenten con un porcentaje de acero entre el 0.5% y el 1% de su área nominal. En ocasiones, se pueden usar varillas adicionales como atizadores para brindar mayor rigidez a la jaula y facilitar la compleja maniobra de instalación en el pozo.

Introducción de la Canastilla en el Pozo Perforado

Luego de terminar la perforación del pozo, la canastilla de armadura es cuidadosamente introducida. Esto se realiza generalmente con una grúa auxiliar, o en algunos casos, con el mismo equipo de perforación o, dependiendo de las dimensiones, de forma manual. Es de vital importancia que la canastilla se ubique con precisión en el nivel adecuado, respetando la profundidad de perforación y el nivel final de desplante para la conexión con el cabezal de la estructura. Un error aquí puede comprometer la longitud efectiva del pilote.

Vertido del Concreto Premezclado dentro del Pozo (Método Tremie)

Este es el último paso crítico del proceso constructivo de pilotes in situ. Después de introducir la canastilla, se utiliza la tubería tremie. Esta tubería se introduce hasta el fondo de la excavación y el concreto premezclado se vierte a través de ella. La clave es que el concreto se introduce desde el fondo, subiendo y desplazando gradualmente el lodo (bentonítico o de otro tipo) o el agua que pueda haber en el pozo. La tubería tremie se va desinstalando a medida que el concreto asciende, asegurando que el hormigón fresco siempre se vierta bajo la superficie del hormigón ya colocado, evitando la segregación y la contaminación.

Evitar Bolsas de Aire o Suciedad durante la Construcción

Es esencial evitar la presencia de bolsas de aire o suciedad en el interior del pilote. Estas pueden comprometer la resistencia y estabilidad. Además del uso del método tremie, es importante garantizar la correcta compactación del hormigón mediante vibrado y evitar obstrucciones.

Eliminación del Concreto “Pobre”

Para finalizar, es crucial eliminar los primeros 30 centímetros iniciales del concreto del pilote. Esta capa superior se considera “pobre” o de baja calidad debido a la mezcla con lodos, sedimentos o agua superficial. Esta eliminación se realiza utilizando la técnica de rebalse del material (dejando que el hormigón ascienda más allá del nivel final y luego retirándolo) o el descabezado del pilote una vez fraguado. Es un paso que muchos subestiman, pero que garantiza la integridad y resistencia de la parte superior del pilote.

Control de Calidad y Pruebas: Tu Garantía de Éxito

Aquí es donde se separa el buen constructor del mediocre. El control de calidad no es un lujo; es una necesidad. Es la única manera de asegurar que el pilote construido es realmente capaz de soportar las cargas que se le han asignado y que no se convertirá en una fuente de problemas futuros. Una falla de cimentación es la peor pesadilla.

Pruebas de Integridad (No Destructivas)

Son como un “chequeo médico” al pilote, buscando anomalías sin dañarlo.

- Ensayo de Eco de Pequeña Deformación (PIT – Pile Integrity Test) / Prueba de Integridad de Ondas Sísmicas (SIT) / Prueba de Integridad de Ondas de Tensión (SITD): Un martillo golpea la cabeza del pilote y un sensor mide la respuesta de la onda de esfuerzo que viaja a través del pilote y se refleja. Permite detectar discontinuidades, cambios de sección, fallas o inclusiones en el fuste del pilote. Es una prueba rápida, económica y se usa comúnmente para verificar un gran número de pilotes.

- Ensayo de Transmisión Ultrasónica (Cross-Hole): Considerado más preciso. Se instalan tubos (generalmente de PVC) dentro del pilote durante el hormigonado. Luego, se bajan transductores (emisor y receptor) que emiten y reciben ondas ultrasónicas a través del concreto. Si el sonido viaja bien, el hormigón es denso y homogéneo. Si hay anomalías (vacíos, segregaciones), se detectan por la alteración de la señal.

- Estas pruebas ayudan a detectar problemas antes de que la estructura se construya sobre ellos, evitando reparaciones costosas y peligrosas que se manifiestan tarde.

Pruebas de Carga (Destructivas y No Destructivas): La Verificación Final:

-

- Prueba de Carga Estática Axial: El “estándar de oro” de las pruebas. Se aplica una carga controlada directamente sobre el pilote (mediante un sistema de gatos hidráulicos y vigas de reacción) y se mide el asentamiento durante un período prolongado. Es la prueba más fiable de la capacidad real del pilote, aunque es costosa y requiere tiempo. Suele hacerse a un porcentaje de los pilotes para verificar el diseño.

- Prueba de Carga Dinámica (PDA – Pile Driving Analyzer): Más rápida y económica que la estática. Se golpea el pilote con un martillo pesado y se miden las ondas de esfuerzo y velocidad en la cabeza del pilote. Permite estimar la capacidad portante, la integridad y el factor de amortiguamiento del suelo. Es muy útil para verificar un gran número de pilotes de forma eficiente.

Análisis de Asientos y Desplazamientos

Es fundamental para evaluar el comportamiento del pilote y garantizar una adecuada distribución de las cargas. Para ello, se utilizan herramientas de monitoreo y medición como inclinómetros y extensómetros, que permiten un seguimiento preciso de los asentamientos y desplazamientos, permitiendo tomar medidas correctivas si se detectan irregularidades.

Inspección Visual y Registros

Llevar un registro detallado de cada pilote (profundidad final, volumen de hormigón vertido, incidencias durante la perforación y hormigonado, resultados de pruebas) es fundamental. Una buena documentación es un activo invaluable en caso de futuras auditorías o problemas.

Problemas Comunes en la Ejecución y Cómo Prevenirlos/Solucionarlos

La obra nunca es perfecta. Enfrentar los problemas con conocimiento y experiencia puede salvar el proyecto. Los problemas comunes incluyen:

Estrangulamientos o Inclusiones de Suelo

Cavidades o mezclas de suelo en el hormigón del pilote, que reducen su sección efectiva. Una mala técnica de hormigonado, lodos inestables o limpieza deficiente del pozo son los culpables. Solución: Mejorar el control del vertido (tubería tremie siempre sumergida) y la estabilidad de la perforación.

Roturas de Pilotes Hincados

Demasiada fuerza, pilotes prefabricados defectuosos o encontrar obstáculos inesperados bajo tierra. Solución: Revisar la resistencia del pilote, adaptar la energía de hincado y realizar un estudio de suelos más detallado.

Nivel Freático Elevado y Contaminación del Concreto

El agua puede infiltrarse y diluir/contaminar el hormigón. Solución: Usar camisas metálicas recuperables o lodos bentoníticos para aislar el agua durante el vertido.

Desalineación

Que el pilote no quede perfectamente vertical. Solución: Riguroso control topográfico durante la perforación/hincado y ajuste de la maquinaria.

Reparaciones y Refuerzos en Pilotes con Defectos Detectados

En caso de detectarse defectos en los pilotes (ya sea durante o después de la construcción), es posible realizar reparaciones y refuerzos para garantizar su adecuado funcionamiento y prolongar su vida útil. Algunas de las técnicas utilizadas son:

Inyección de Lechada de Cemento o Resinas

Utilizada para rellenar cavidades, grietas o zonas de segregación dentro del pilote. La lechada (mezcla de cemento y agua, a veces con aditivos) o resinas epoxi se inyectan a presión en la zona afectada, reestableciendo la continuidad y resistencia del material. Es eficaz para defectos de tamaño limitado.

Colocación de Camisas Metálicas o Envolturas de Fibra de Carbono

Para aumentar la capacidad portante del pilote o para reparar daños estructurales más significativos, se pueden colocar “camisas” alrededor del pilote. Estas pueden ser de acero (que se anclan y se rellenan con lechada) o de materiales compuestos como la fibra de carbono, que se adhieren a la superficie exterior del pilote para confinar el hormigón y mejorar su resistencia a compresión y flexión. Es una solución versátil para refuerzos y reparaciones externas.

Refuerzo con Postes de Acero o Varillas Adicionales

Cuando la capacidad de carga longitudinal del pilote es insuficiente, se pueden perforar orificios e introducir postes o varillas de acero adicionales, que luego se cementan para que trabajen conjuntamente con el refuerzo existente. Esta técnica busca incrementar la sección efectiva de acero y, por ende, la resistencia axial del pilote.

Aplicaciones Prácticas de los Pilotes: Casos Reales y Soluciones Concretas

El mundo de los pilotes no es solo teoría; es una solución real a problemas reales. Ver cómo se aplican estos conocimientos en la práctica ayuda a comprender su valor incalculable. Desde las moles de hormigón y acero hasta las soluciones más delicadas, los pilotes están en todas partes. Son la ingeniería que sostiene nuestro mundo.

Edificaciones de Gran Altura

Imaginen el Empire State Building, el Burj Khalifa o cualquier rascacielos. Estas estructuras inmensas necesitan transmitir cargas de miles de toneladas. Los pilotes de gran diámetro y longitud son indispensables para anclar estos gigantes al subsuelo profundo y resistente, garantizando que no se hundan ni se inclinen bajo su propio peso o la fuerza del viento, especialmente en ciudades con suelos aluviales.

Puentes y Viaductos

Cruzar ríos, valles o infraestructuras existentes requiere apoyos sólidos e inamovibles. Los estribos y pilas de los puentes, que soportan las cargas del tráfico y la estructura del puente, a menudo se asientan sobre grupos de pilotes. Estos deben resistir no solo cargas verticales, sino también fuerzas horizontales significativas debido al viento, sismo y empuje del agua o del terreno. La seguridad de millones de usuarios diarios depende de la estabilidad de estas cimentaciones.

Obras Portuarias y Marítimas

Muelles, diques secos y plataformas offshore operan en entornos sumamente desafiantes: suelos saturados de agua, cargas dinámicas de barcos y oleaje, y la corrosión salina. Los pilotes, a menudo de acero o con tratamientos especiales y recubrimientos protectores, son la base para estas estructuras, extendiéndose a través del agua y los estratos blandos del fondo marino para encontrar apoyo firme en roca o suelos muy densos.

Proyectos de Recalce y Ampliación

A veces, una estructura existente muestra signos de asentamiento o se necesita aumentar su capacidad de carga (quizás añadiendo más pisos). Aquí, los micropilotes o pilotes instalados en espacios confinados son la solución perfecta. Permiten reforzar la cimentación existente sin necesidad de demoler la estructura o causar grandes interrupciones, ofreciendo una solución quirúrgica y de bajo impacto.

Obras Industriales y de Energía

Grandes turbinas eólicas, centrales eléctricas, refinerías o plantas industriales con maquinaria pesada generan cargas estáticas y dinámicas considerables que pueden inducir vibraciones. Los pilotes proporcionan la rigidez y el soporte necesarios para estas instalaciones críticas, minimizando vibraciones y garantizando su estabilidad operativa a largo plazo.

Consideraciones de Costo y Sostenibilidad

Todo proyecto tiene un presupuesto, y la preocupación por el costo es una constante. La sostenibilidad, por su parte, ya no es una opción, sino una responsabilidad y, a menudo, un requisito normativo.

Costo de Pilotes: Una Inversión Justificada

Es cierto que la cimentación profunda con pilotes suele ser más costosa que una superficial. Sin embargo, este costo se justifica plenamente al considerar la seguridad estructural, la reducción de riesgos de asentamientos futuros y la viabilidad de construir en terrenos complejos que de otro modo serían imposibles de urbanizar. El precio de un pilote varía enormemente según el tipo (prefabricado vs. in situ), el diámetro, la profundidad, las condiciones geológicas (la dureza del terreno a perforar o hincar) y la ubicación del proyecto (logística, acceso). Un análisis de costo-beneficio a largo plazo suele demostrar que invertir adecuadamente en pilotes es infinitamente más barato que intentar corregir un fallo de cimentación, que puede costar millones y generar problemas legales y de reputación.

Sostenibilidad en Pilotes: Construyendo con Conciencia

La ingeniería moderna busca soluciones más respetuosas con el medio ambiente. En el ámbito de los pilotes, esto se traduce en:

Optimización del Diseño

Reducir el número o el tamaño de los pilotes sin comprometer la seguridad disminuye el consumo de materiales (hormigón, acero) y la generación de residuos.

Materiales Reciclados

Uso de hormigón con áridos reciclados o acero con alto contenido reciclado, reduciendo la huella de carbono.

Técnicas de Instalación Menos Invasivas

Métodos que generan menos residuos, ruido y vibraciones (como los pilotes perforados o CFA) son preferidos en zonas urbanas densas, minimizando la perturbación a la comunidad y al ecosistema circundante.

Pilotes Geotérmicos

Una innovación que permite a los pilotes no solo soportar cargas, sino también actuar como intercambiadores de calor para la climatización de edificios, aprovechando la energía constante del subsuelo.

Técnicas de Mejora del Terreno Relacionadas con los Pilotes: Fortaleciendo el Cimiento

En muchos proyectos, la cimentación con pilotes se ve complementada o potenciada por técnicas de mejora del terreno. Estas intervenciones buscan modificar las propiedades del suelo para hacerlo más resistente, menos compresible o más adecuado para recibir las cargas de los pilotes, optimizando el diseño y reduciendo riesgos.

Vibrocompactación para Mejorar la Resistencia del Terreno

La vibrocompactación es una técnica utilizada principalmente para compactar suelos granulares (arenas y gravas) sueltos y mejorar su densidad, lo que a su vez incrementa su capacidad portante y reduce su potencial de asentamiento. Consiste en introducir una sonda vibratoria de alta potencia en el terreno y aplicar vibraciones de alta frecuencia y amplitud controladas.

Estas vibraciones permiten que las partículas del suelo se reorganicen y se acomoden más estrechamente, reduciendo su contenido de aire y aumentando significativamente la resistencia y rigidez del terreno. La vibrocompactación es especialmente útil en suelos de grano grueso, creando una plataforma de apoyo más firme para los pilotes o incluso permitiendo reducir su longitud y diámetro.

Inclusiones Rígidas para Aumentar la Capacidad Portante

Esta técnica implica la incorporación de elementos más rígidos que el suelo circundante, creando una red de “columnas” o “pilares” de soporte dentro de la masa de suelo. Estas inclusiones pueden ser columnas de hormigón (no diseñadas como pilotes tradicionales, sino para mejorar la masa de suelo), pilotes secundarios de menor diámetro, columnas de grava compactada o incluso mallas metálicas inyectadas.

Estas inclusiones se introducen en el terreno a través de perforaciones o excavaciones y actúan como puntos de apoyo adicionales para los pilotes de cimentación, o incluso como elementos portantes directos de la estructura. Al aumentar la rigidez global del suelo y la superficie de contacto entre este y los pilotes, se incrementa la capacidad portante del sistema y se mejora la estabilidad general de la estructura, reduciendo los asentamientos.

Deep Soil Mixing (Mezcla Profunda del Suelo) para Lograr una Cimentación más Firme

El deep soil mixing (DSM) es una técnica de mejora del suelo in situ que combina el suelo existente con un agente estabilizador, generalmente cemento, cal o una mezcla de ambos. Consiste en la inyección y mezcla profunda del suelo y el agente estabilizador mediante hélices de mezcla o herramientas rotatorias. Estas herramientas mezclan el suelo y el agente ligante, creando una masa homogénea de suelo-cemento que fragua y mejora drásticamente las propiedades mecánicas del suelo.

Esta técnica se utiliza para aumentar la resistencia y la estabilidad del terreno en cimentaciones profundas, reducir la compresibilidad y controlar los asentamientos. El deep soil mixing es especialmente eficaz en suelos blandos, cohesivos o arcillosos, transformándolos en un material más rígido y resistente, lo que permite un mejor desempeño de los pilotes o incluso la sustitución de algunos pilotes por estas columnas de suelo mejorado.

Preguntas Frecuentes sobre Pilotes de Cimentación

¿Cuándo es realmente necesario usar pilotes en una construcción?

Es indispensable cuando el suelo superficial es muy blando o inestable y no puede soportar el peso de la estructura, o cuando las cargas del edificio son extremadamente pesadas, requiriendo transferir el peso a capas de suelo más profundas y resistentes.

¿Qué diferencia hay entre un pilote de fricción y uno de punta?

Un pilote de fricción obtiene su soporte principalmente del roce lateral con el suelo a lo largo de todo su fuste, mientras que un pilote de punta transfiere la mayor parte de la carga a un estrato de suelo muy denso o roca que se encuentra en su base.

¿Cómo se sabe qué tipo de maquinaria usar para la perforación de pilotes?

La elección de la maquinaria (manual, micropiloteadora, CFA, Kelly) depende de las condiciones del suelo, el espacio disponible en la obra, el diámetro y profundidad requeridos del pilote, y los niveles de ruido/vibración aceptables en el entorno.

¿Qué es la bentonita y por qué se usa en el pilotaje?

La bentonita es una arcilla especial que se mezcla con agua para crear un lodo. Se usa para estabilizar las paredes de la perforación de los pilotes in situ, evitando que colapsen antes de verter el hormigón, especialmente en suelos inestables o con agua.

¿Cómo se garantiza la calidad del hormigón dentro de un pilote?

Se garantiza usando el método tremie (vertiendo el hormigón desde el fondo del pilote para desplazar el agua o lodo), y luego realizando un descabezado para eliminar la capa superior de hormigón “pobre” o contaminado, asegurando la integridad estructural.

¿Qué significan las pruebas de integridad PIT y Cross-Hole en pilotes?

Son pruebas no destructivas que verifican la continuidad y uniformidad del pilote. PIT detecta anomalías golpeando la cabeza del pilote, mientras que Cross-Hole usa ondas ultrasónicas entre tubos para detectar defectos internos con mayor precisión.

¿Se pueden reparar los pilotes si presentan defectos después de construidos?

Sí, es posible. Las reparaciones comunes incluyen la inyección de lechada de cemento o resinas para rellenar grietas, la colocación de camisas metálicas o envolturas de fibra de carbono para reforzar externamente, o la adición de varillas de acero para aumentar su resistencia.

¿Qué papel juega el estudio de suelos en el diseño de pilotes?

Es absolutamente crucial. El estudio de suelos determina las propiedades del subsuelo (capas, resistencia, nivel freático), lo que es fundamental para elegir el tipo, la longitud, el diámetro y la capacidad de carga necesarios de los pilotes, previniendo errores costosos.

¿Qué son las inclusiones rígidas como técnica de mejora del terreno?

Las inclusiones rígidas son elementos como columnas de hormigón o grava que se introducen en el suelo blando. Su objetivo es aumentar la rigidez y capacidad de carga de la masa de suelo, proporcionando puntos de apoyo adicionales para la cimentación y reduciendo asentamientos.

¿Los micropilotes son solo para edificios pequeños o recalces?

Aunque son ideales para espacios reducidos y recalces de estructuras existentes, los micropilotes también se usan en proyectos de mayor envergadura cuando el acceso es limitado o se requiere una solución de alta capacidad en condiciones difíciles.

Los pilotes de cimentación son mucho más que una opción constructiva; son la solución esencial que brinda estabilidad y durabilidad a los proyectos más ambiciosos, garantizando que una estructura, desde su concepción hasta su materialización, perdure en el tiempo. Su diseño y ejecución impecables no son un gasto, sino la inversión fundamental en la seguridad y el futuro de cualquier edificación.

La ingeniería de cimentaciones es una disciplina que demanda precisión, conocimiento profundo y una mente abierta para interpretar los datos del subsuelo, anticipar problemas y tomar decisiones críticas. El éxito de estos proyectos se basa en la colaboración multidisciplinaria entre geotecnistas, estructuralistas, arquitectos y constructores. Es vital considerar un diseño y ejecución impecables, junto con técnicas avanzadas de mejora del terreno, para construir la confianza y el legado de una obra.

Pingback: Caisson: Guía de Tipos, Usos y Ventajas en Cimentaciones ✅